La dislessia, è un disturbo che inficia la capacità di leggere e scrivere in modo corretto e fluente. Come ho già scritto nella nostra sezione specifica B.E.S & D.S.A., questo non dipende da deficit cognitivi o problemi neurologici. Ha origini neurobiologiche.

La dislessia, è un disturbo che inficia la capacità di leggere e scrivere in modo corretto e fluente. Come ho già scritto nella nostra sezione specifica B.E.S & D.S.A., questo non dipende da deficit cognitivi o problemi neurologici. Ha origini neurobiologiche.

Per facilitare i bambini nello svolgimento di queste attività, sono necessari testi chiari e semplificati. E’ previsto un aggiornamento della normativa in tal senso e l’iter parlamentare è già iniziato. Ma quali sono le indicazioni che la scienza fornisce in merito ai testi per uso scolastico per alunni dislessici? Non credo sia necessario un dizionario denso di indicazioni e non credo neanche che sarò ripreso da qualche esperto grafologo se do’ qui alcune semplici indicazioni che potranno aiutare tutti durante la nostra attività quotidiana di docenti.

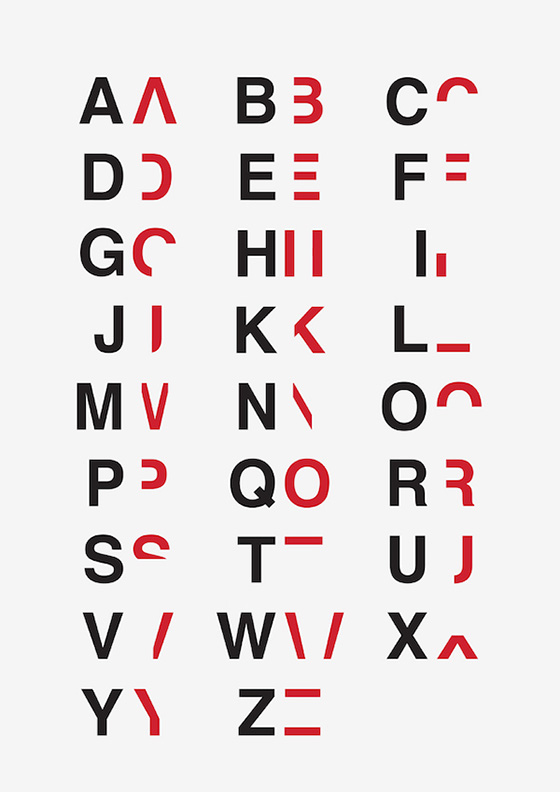

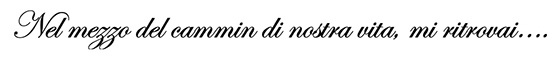

Per comprendere cosa significa vivere con la dislessia, il designer inglese Dan Britton, ha realizzato un carattere tipografico che cerca di imitare quello che vedono i dislessici davanti a un testo scritto. Britton ha eliminato il 40 per cento di ogni lettera, compresi alcuni elementi chiave. Il font non mostra realmente cosa vede un dislessico, ma rende più difficile la lettura a chiunque in modo da potersi immedesimare nelle sue problematiche.

Font di Dan Britton

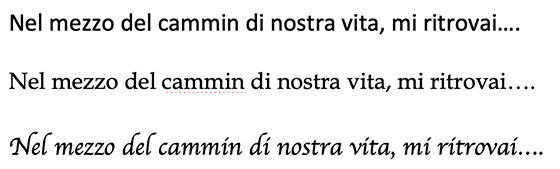

Sulla base di tutto ciò, per realizzare un testo più semplice da decodificare, bisogna partire innanzitutto dal font, ossia dal carattere da utilizzare. Esiste una vera e propria cultura che riguarda le migliaia di fonts sviluppati in questi anni. Si dividono essenzialmente in due categorie, serif e sans serif, ossia con grazie e senza. Le grazie non sono altro che quei prolungamenti ai margini del carattere per renderlo, appunto, più elegante, più aggraziato.

Evidentemente, per rendere un testo più leggibile è decisamente meglio scegliere caratteri sans serif perché hanno un aspetto più lineare e più semplice da decifrare. Ad esempio, Verdana, Arial, Helvetica e Comic Sans.

L’esempio qui sopra, mostra la differenza di leggibilità di un testo al cambiare del font utilizzato. Nel primo caso massima leggibilità utilizzando un font bastone (sans serif), nel secondo caso una media leggibilità in quanto il font presenta i prolungamenti delle grazie, nel terzo caso grande difficoltà di lettura per un font che personalizza le lettere. Ovviamente da evitare assolutamente font in corsivo o handwriting, cioè quelli che simulano la scrittura a mano libera come nell’esempio qui sotto.

La dimensione minima non può scendere al di sotto dei 12-14 punti che sono ideali per una lettura corretta da parte di tutti. Inoltre, il distanziamento tra le righe, chiamato interlinea, non deve essere inferiore ai 1,5 – 2,0 righe. Inoltre, meglio non scrivere frasi molto lunghe ma ridurle a non più di 60-70 caratteri con paragrafi brevi che spezzano la narrazione.

Meglio mettere in evidenza le parole chiave del discorso, sottolineate o in grassetto, quasi a creare un mappa concettuale dell’argomento.

Meglio l’allineamento a sinistra del testo e la suddivisione in elenchi puntati o numerati evitando concetti troppo lunghi.

La carta da utilizzare deve essere opaca ed è meglio non stampare font chiari su supporti scuri. Il colore ideale della carta è bianco crema con peso del supporto non inferiore a 80-90 grammi, ossia un medio cartoncino.

| PUOI LEGGERE ANCHE: |

Innovazione, tecnologia, nuovi materiali, design, sono condensati in un oggetto che innova a partire dalla forma. Una commistione tra il vecchio design della matita e le forme più complesse di una penna stilografica.

Innovazione, tecnologia, nuovi materiali, design, sono condensati in un oggetto che innova a partire dalla forma. Una commistione tra il vecchio design della matita e le forme più complesse di una penna stilografica.

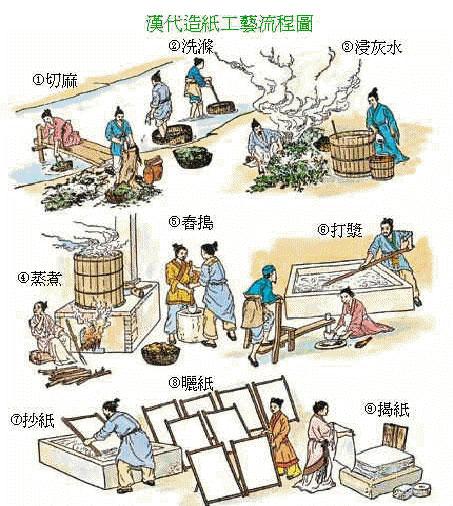

Secondo la tradizione cinese, la carta fu inventata nel 105 d.C. dal marchese Ts’ai Lun. Scoperte archeologiche recenti hanno però dimostrato che già era usata in Cina a partire dal II sec. a. C. Nei tempi più antichi, i Cinesi scrivevano su canne di bambù e su seta. Proprio alla seta si deve la fabbricazione della carta. Non a caso, l’ideogramma cinese che rappresenta la carta, secondo un antico dizionario che risale al 100 d.C., rappresenta proprio un filo di seta intrecciata. In effetti la corteccia del gelso, la pianta sulla quale vivono i bachi da seta, sarà una delle prime materie usate per la fabbricazione della carta in Cina. Non a caso la parte interna della corteccia è chiamata libro. L’antica tecnica orientale di fabbricazione della carta è ancora oggi usata in Nepal. Il procedimento cinese prevede l’uso di componenti tessili mescolati a risorse locali (gelso, canapa, bambù, riso ecc..). La carta alla cinese si diffuse fuori dei confini dell’Impero, e intorno al X secolo d.C. raggiunse l’Asia centrale e l’Indocina; era anche meno costosa della seta. Nel III secolo d.C., grazie alla Corea, la carta si diffonde anche in Giappone. Dal IX secolo la produzione della carta diviene industria nazionale giapponese. E’ materiale così importante che finisce per avere anche un valore monetario. A partire dal XIX secolo i giapponesi chiamano la loro carta washi (che vuol dire “carta giapponese”), per distinguerla da quelle occidentali e cinesi, di composizione diversa. Fin dal VI secolo il Medio Oriente fa uso di carta, che importa dalla Cina e dai paesi dell’Estremo Oriente. Tuttavia il supporto più usato restava la pergamena. Nel 751 i musulmani conquistarono Samarcanda, facendo prigionieri alcuni cinesi fabbricanti di carta, che rivelarono ai conquistatori il segreto della fabbricazione. Proprio Samarcanda divenne il primo grande centro di produzione della carta.

Secondo la tradizione cinese, la carta fu inventata nel 105 d.C. dal marchese Ts’ai Lun. Scoperte archeologiche recenti hanno però dimostrato che già era usata in Cina a partire dal II sec. a. C. Nei tempi più antichi, i Cinesi scrivevano su canne di bambù e su seta. Proprio alla seta si deve la fabbricazione della carta. Non a caso, l’ideogramma cinese che rappresenta la carta, secondo un antico dizionario che risale al 100 d.C., rappresenta proprio un filo di seta intrecciata. In effetti la corteccia del gelso, la pianta sulla quale vivono i bachi da seta, sarà una delle prime materie usate per la fabbricazione della carta in Cina. Non a caso la parte interna della corteccia è chiamata libro. L’antica tecnica orientale di fabbricazione della carta è ancora oggi usata in Nepal. Il procedimento cinese prevede l’uso di componenti tessili mescolati a risorse locali (gelso, canapa, bambù, riso ecc..). La carta alla cinese si diffuse fuori dei confini dell’Impero, e intorno al X secolo d.C. raggiunse l’Asia centrale e l’Indocina; era anche meno costosa della seta. Nel III secolo d.C., grazie alla Corea, la carta si diffonde anche in Giappone. Dal IX secolo la produzione della carta diviene industria nazionale giapponese. E’ materiale così importante che finisce per avere anche un valore monetario. A partire dal XIX secolo i giapponesi chiamano la loro carta washi (che vuol dire “carta giapponese”), per distinguerla da quelle occidentali e cinesi, di composizione diversa. Fin dal VI secolo il Medio Oriente fa uso di carta, che importa dalla Cina e dai paesi dell’Estremo Oriente. Tuttavia il supporto più usato restava la pergamena. Nel 751 i musulmani conquistarono Samarcanda, facendo prigionieri alcuni cinesi fabbricanti di carta, che rivelarono ai conquistatori il segreto della fabbricazione. Proprio Samarcanda divenne il primo grande centro di produzione della carta.

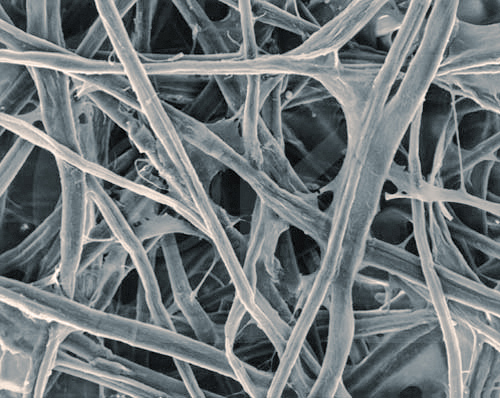

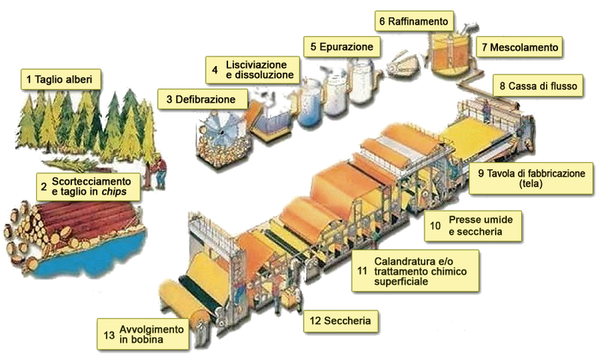

La maggior parte della carta comune di oggi è formata da una certa quantità di cellulosa ed emicellulosa che non sono altro che le fibre del legno, unite attraverso la lignina, una interfibra che tiene unite cellulosa ed emicellulosa. Ovviamente la carta oggi può essere prodotta anche attraverso la carta riciclata, opportunamente raccolta e lavorata. La diversa combinazione delle fibre, lunghe o corte, delignificate o contenenti ancora lignina, fa la differenza fra i diversi tipi di carte o cartoni che si otterranno. Non va dimenticata comunque l’importanza delle cariche minerali che, pur non concorrendo a conferire resistenza al foglio di carta, ne costituiscono sino al 50% in peso (carte patinate), conferendo alla carta maggior lucentezza, brillantezza e stampabilità.

La maggior parte della carta comune di oggi è formata da una certa quantità di cellulosa ed emicellulosa che non sono altro che le fibre del legno, unite attraverso la lignina, una interfibra che tiene unite cellulosa ed emicellulosa. Ovviamente la carta oggi può essere prodotta anche attraverso la carta riciclata, opportunamente raccolta e lavorata. La diversa combinazione delle fibre, lunghe o corte, delignificate o contenenti ancora lignina, fa la differenza fra i diversi tipi di carte o cartoni che si otterranno. Non va dimenticata comunque l’importanza delle cariche minerali che, pur non concorrendo a conferire resistenza al foglio di carta, ne costituiscono sino al 50% in peso (carte patinate), conferendo alla carta maggior lucentezza, brillantezza e stampabilità.

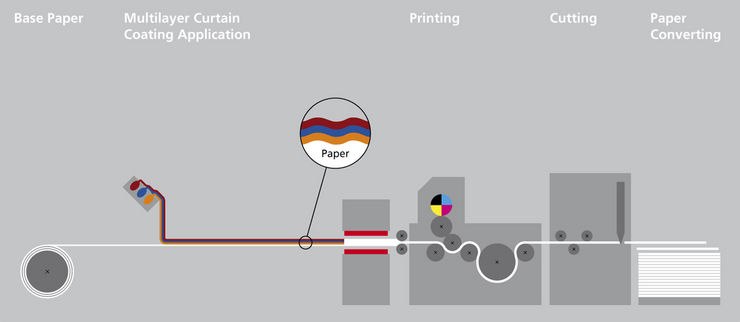

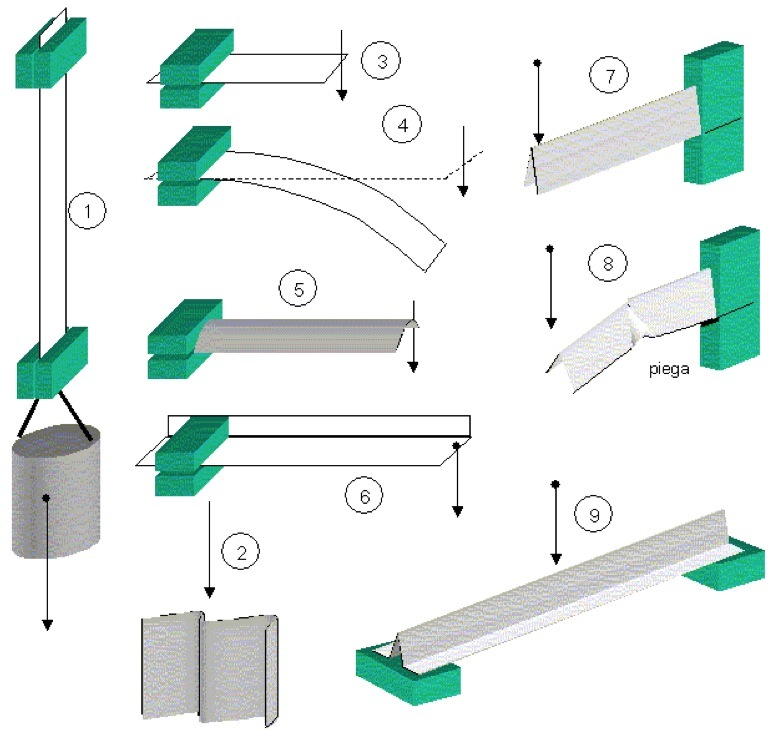

I clienti, quando ordinano la carta alla cartiera, staccano l’ordine avendo ben presente il lavoro che devono fare e le macchine da stampa che ritengono di utilizzare.

I clienti, quando ordinano la carta alla cartiera, staccano l’ordine avendo ben presente il lavoro che devono fare e le macchine da stampa che ritengono di utilizzare. Nell’allestimento della carta in formato vengono impiegate macchine, le “taglierine”, che consentono di tagliare e raccogliere in fogli di dimensione voluta la carta avvolta in rotolo.

Nell’allestimento della carta in formato vengono impiegate macchine, le “taglierine”, che consentono di tagliare e raccogliere in fogli di dimensione voluta la carta avvolta in rotolo. Tra i vari tipi di carte e cartoni una posizione di assoluto rilievo la occupano le carte grafiche, cioè quelle carte destinate a diventare supporto per la stampa.

Tra i vari tipi di carte e cartoni una posizione di assoluto rilievo la occupano le carte grafiche, cioè quelle carte destinate a diventare supporto per la stampa.

Continuiamo a scoprire gli strumenti che ci potranno risultare utili per un uso professionale e evoluto di Word: gli STILI. Cosa sono? In pratica si tratta di una serie di caratteristiche di formattazione che assegnamo ad un testo ed a cui assegnamo un nome che le identifica. Per comprendere meglio di cosa si tratta, proviamo a fare un esempio.

Continuiamo a scoprire gli strumenti che ci potranno risultare utili per un uso professionale e evoluto di Word: gli STILI. Cosa sono? In pratica si tratta di una serie di caratteristiche di formattazione che assegnamo ad un testo ed a cui assegnamo un nome che le identifica. Per comprendere meglio di cosa si tratta, proviamo a fare un esempio. Ma come facciamo a definire uno stile? E’ semplice; nel menu FORMATO, troveremo la voce STILE; cliccandovi sopra, si aprirà la finestra di dialogo nella quale troveremo tutti i parametri per definire un nuovo stile o modificarne uno esistente.

Ma come facciamo a definire uno stile? E’ semplice; nel menu FORMATO, troveremo la voce STILE; cliccandovi sopra, si aprirà la finestra di dialogo nella quale troveremo tutti i parametri per definire un nuovo stile o modificarne uno esistente.

Scrivere con Word di Microsoft e creare un documento .DOC è abbastanza facile, tutti ci siamo cimentati ad usare almeno una volta il programma principe per la videoscrittura. Altra cosa, invece, è usare Word professionalmente per creare documenti complessi e articolati. Il vantaggio di usare un programma di video-scrittura, o un programma per computer in generale, è che questi debbono rendere facile e rapida qualunque operazione per quanto complessa. Word (parola in inglese) serve proprio a facilitare la scrittura, nel senso di aiutare nell’impaginazione, nello stile e soprattutto nella correzione dei testi. Per fare questo è dotato di strumenti evoluti ed è programmato per assistere l’utente durante il suo lavoro. Ma affinché Word risulti effettivamente utile siamo noi a dover conoscere e domare i suoi potenti strumenti. Scopriamone insieme qualcuno.

Scrivere con Word di Microsoft e creare un documento .DOC è abbastanza facile, tutti ci siamo cimentati ad usare almeno una volta il programma principe per la videoscrittura. Altra cosa, invece, è usare Word professionalmente per creare documenti complessi e articolati. Il vantaggio di usare un programma di video-scrittura, o un programma per computer in generale, è che questi debbono rendere facile e rapida qualunque operazione per quanto complessa. Word (parola in inglese) serve proprio a facilitare la scrittura, nel senso di aiutare nell’impaginazione, nello stile e soprattutto nella correzione dei testi. Per fare questo è dotato di strumenti evoluti ed è programmato per assistere l’utente durante il suo lavoro. Ma affinché Word risulti effettivamente utile siamo noi a dover conoscere e domare i suoi potenti strumenti. Scopriamone insieme qualcuno.

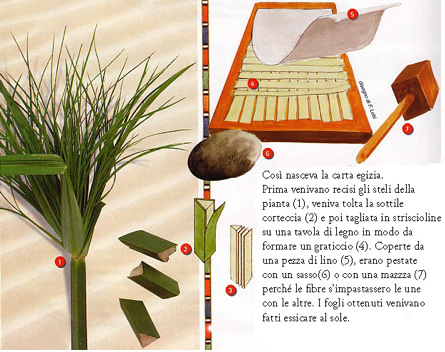

L’uomo ha sempre cercato di comunicare, escogitando sempre nuovi metodi e trovato soluzioni che rendessero questo processo, più rapido, meno costoso e più duraturo. Il mezzo individuato è quello che oggi chiamiamo con il termine scrittura. Il primo segno tangibile di questo processo, lo troviamo nelle scene incise sulle rocce; rappresentazioni di vita quotidiana o scene di caccia, un primordiale metodo basato sull’abrasione attraverso punta a scalpello di una roccia più tenera. Ma l’esigenza di comunicare era intrinseca nell’uomo, per cui gli studiosi sono d’accordo sul fatto che la scrittura si sviluppò contemporaneamente in più parti del mondo, dalla Mesopotamia all’antico Egitto. E’, infatti, da attribuire a loro il primo vero linguaggio di comunicazione scritto, attraverso quelli che oggi conosciamo come geroglifici, ossia complessi ideogrammi che racchiudono in se non solo una parola ma anche un’intera scena. Ed è sempre a loro che si attribuisce il primo strumento atto a scrivere, cioè la penna. Si trattava essenzialmente di una cannuccia o una penna di volatile (penna d’oca) inzuppata in inchiostro di origine animale (inchiostro di seppia) o vegetale (inchiostro ferrogallico e inchiostro cinese, noto come inchiostro di china). Questa cannuccia, intinta in questa sostanza gommosa permetteva agli scribi egizi di tracciare i geroglifici sui fogli di

L’uomo ha sempre cercato di comunicare, escogitando sempre nuovi metodi e trovato soluzioni che rendessero questo processo, più rapido, meno costoso e più duraturo. Il mezzo individuato è quello che oggi chiamiamo con il termine scrittura. Il primo segno tangibile di questo processo, lo troviamo nelle scene incise sulle rocce; rappresentazioni di vita quotidiana o scene di caccia, un primordiale metodo basato sull’abrasione attraverso punta a scalpello di una roccia più tenera. Ma l’esigenza di comunicare era intrinseca nell’uomo, per cui gli studiosi sono d’accordo sul fatto che la scrittura si sviluppò contemporaneamente in più parti del mondo, dalla Mesopotamia all’antico Egitto. E’, infatti, da attribuire a loro il primo vero linguaggio di comunicazione scritto, attraverso quelli che oggi conosciamo come geroglifici, ossia complessi ideogrammi che racchiudono in se non solo una parola ma anche un’intera scena. Ed è sempre a loro che si attribuisce il primo strumento atto a scrivere, cioè la penna. Si trattava essenzialmente di una cannuccia o una penna di volatile (penna d’oca) inzuppata in inchiostro di origine animale (inchiostro di seppia) o vegetale (inchiostro ferrogallico e inchiostro cinese, noto come inchiostro di china). Questa cannuccia, intinta in questa sostanza gommosa permetteva agli scribi egizi di tracciare i geroglifici sui fogli di

Con la rivoluzione industriale nacquero i pennini fatti in serie. L’inglese Gillot, che aveva studiato presso il coltellinaio Skinner, intorno al 1820, apprendendo l’arte della fusione, della tempra e della laminazione dei metalli, trovò un modo per produrre questi pennini con prezzi di molto inferiori e con una elevata qualità tecnica. Questo avvio di produzione industriale, favorì la diffusione su larga scala dapprima in Europa e poi nel resto del mondo. Il pennino, montato su di una cannula in legno o su una penna d’oca, doveva essere intinta in un calamaio contenente inchiostro. Per cui la produzione di pennini sarà, almeno in questa fase iniziale, accompagnata dalla produzione di contenitori realizzati in metallo o altro materiale, impreziosite da serigrafie, intarsi, colori e disegni.

Con la rivoluzione industriale nacquero i pennini fatti in serie. L’inglese Gillot, che aveva studiato presso il coltellinaio Skinner, intorno al 1820, apprendendo l’arte della fusione, della tempra e della laminazione dei metalli, trovò un modo per produrre questi pennini con prezzi di molto inferiori e con una elevata qualità tecnica. Questo avvio di produzione industriale, favorì la diffusione su larga scala dapprima in Europa e poi nel resto del mondo. Il pennino, montato su di una cannula in legno o su una penna d’oca, doveva essere intinta in un calamaio contenente inchiostro. Per cui la produzione di pennini sarà, almeno in questa fase iniziale, accompagnata dalla produzione di contenitori realizzati in metallo o altro materiale, impreziosite da serigrafie, intarsi, colori e disegni. Dal 1930, l’evoluzione tecnica della stilografica fa la sua comparsa sul panorama mondiale. Il graphos con pennini intercambiabili e corpo con serbatoio d’inchiostro. Ma la difficoltà a tenere puliti i pennini, fa in modo che si cerchi una soluzione: questa è il

Dal 1930, l’evoluzione tecnica della stilografica fa la sua comparsa sul panorama mondiale. Il graphos con pennini intercambiabili e corpo con serbatoio d’inchiostro. Ma la difficoltà a tenere puliti i pennini, fa in modo che si cerchi una soluzione: questa è il  In quest’epoca, in cui il digitale la fa da padrona, in cui cellulari e tablets hanno sostituito la penna per scrivere e a volte la parola per dialogare, ancora delle vecchie penne qualcosa resiste. E non parlo di prestigiose stilografiche o penne d’oca con tanto di calamaio, ma di un semplice, trasparente, insignificante contenitore di plastica. Sto parlando ovviamente della penna BIC, compagna di tutti almeno una volta nella vita, strumento di scrittura sempre disponibile in ogni astuccio scolastico che si rispetti. La penna BIC ha attraversato le epoche, fatto moda, partecipato al nostro modo di vivere e ancor oggi, strumento di scrittura più utilizzato. Ma perché la penna “biro” si chiama BIC? Tutti l’abbiamo utilizzata, ma solo pochi conoscono il significato del suo nome. Forse proprio perché il suo nome si deve al suo scopritore come sempre capita per ogni invenzione? Scopriamolo.

In quest’epoca, in cui il digitale la fa da padrona, in cui cellulari e tablets hanno sostituito la penna per scrivere e a volte la parola per dialogare, ancora delle vecchie penne qualcosa resiste. E non parlo di prestigiose stilografiche o penne d’oca con tanto di calamaio, ma di un semplice, trasparente, insignificante contenitore di plastica. Sto parlando ovviamente della penna BIC, compagna di tutti almeno una volta nella vita, strumento di scrittura sempre disponibile in ogni astuccio scolastico che si rispetti. La penna BIC ha attraversato le epoche, fatto moda, partecipato al nostro modo di vivere e ancor oggi, strumento di scrittura più utilizzato. Ma perché la penna “biro” si chiama BIC? Tutti l’abbiamo utilizzata, ma solo pochi conoscono il significato del suo nome. Forse proprio perché il suo nome si deve al suo scopritore come sempre capita per ogni invenzione? Scopriamolo.

Il disegno si sa, è un linguaggio di comunicazione non verbale. Questo vuol dire che prescinde dalla parola; in pratica il disegno è sempre stato e sarà sempre un linguaggio universale, perché travalica le regole del linguaggio parlato. Le regole, o norme, applicate al disegno, hanno incardinato i significati espressivi di questo metodo rappresentativo su binari comprensibili da tutti. Ma anche il miglior linguaggio, se non supportato da strumenti idonei perde molte delle sue peculiarità espressive e comunicative. Ecco perché, insieme all’importanza che gli strumenti del disegno (di cui abbiamo già parlato) hanno pian piano assunto, altrettanta importanza hanno assunto i supporti a questa tecnica descrittiva. Si è passati dal graffito sulle rocce a materiali più pregiati quale il legno, le tele o la terracotta. Ma la vera evoluzione del disegno nasce dalla ricerca che i popoli sin dal passato hanno sviluppato al fine di poter rappresentare e tramandare cultura, pensiero, tecniche, opere della propria società. Affrontiamo, quindi, questo viaggio nella storia alla ricerca dei supporti che l’uomo ha sviluppato per poter scrivere e disegnare; dall’antico papiro egiziano, alla pergamena, per finire con la moderna carta e i supporti sintetici e digitali.

Il disegno si sa, è un linguaggio di comunicazione non verbale. Questo vuol dire che prescinde dalla parola; in pratica il disegno è sempre stato e sarà sempre un linguaggio universale, perché travalica le regole del linguaggio parlato. Le regole, o norme, applicate al disegno, hanno incardinato i significati espressivi di questo metodo rappresentativo su binari comprensibili da tutti. Ma anche il miglior linguaggio, se non supportato da strumenti idonei perde molte delle sue peculiarità espressive e comunicative. Ecco perché, insieme all’importanza che gli strumenti del disegno (di cui abbiamo già parlato) hanno pian piano assunto, altrettanta importanza hanno assunto i supporti a questa tecnica descrittiva. Si è passati dal graffito sulle rocce a materiali più pregiati quale il legno, le tele o la terracotta. Ma la vera evoluzione del disegno nasce dalla ricerca che i popoli sin dal passato hanno sviluppato al fine di poter rappresentare e tramandare cultura, pensiero, tecniche, opere della propria società. Affrontiamo, quindi, questo viaggio nella storia alla ricerca dei supporti che l’uomo ha sviluppato per poter scrivere e disegnare; dall’antico papiro egiziano, alla pergamena, per finire con la moderna carta e i supporti sintetici e digitali.

Con la macchina continua, il processo di produzione della carta diviene definitivamente industriale. Oggi una macchina di questo tipo, consente di produrre fino a 30 metri di carta al secondo per una larghezza di circa 10 metri, ossia 1500-2000 metri al minuto.

Con la macchina continua, il processo di produzione della carta diviene definitivamente industriale. Oggi una macchina di questo tipo, consente di produrre fino a 30 metri di carta al secondo per una larghezza di circa 10 metri, ossia 1500-2000 metri al minuto.