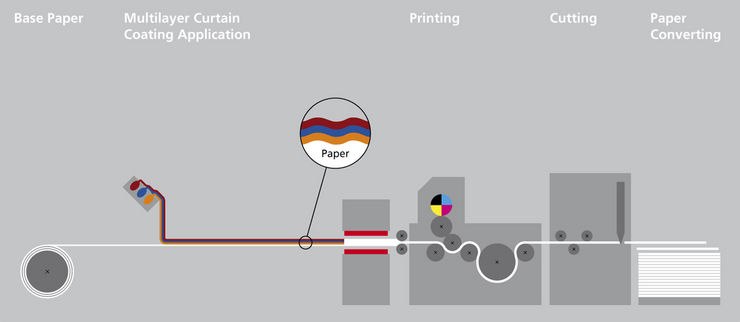

L’idea di coprire la superficie di un foglio di carta con dei pigmenti minerali di ridotte dimensioni particellari per ottenere una miglior brillantezza ed uniformità di stampa, un bianco più elevato, una lisciatura superiore ed una possibilità di “lucidatura” altrimenti irraggiungibile, nasce e trova applicazione in Italia intorno agli anni ’20. È indubbiamente un’idea vincente, con risvolti economici positivi e, all’inizio, non completamente prevedibili, tanto che ai nostri giorni poche sono le cartiere che non adottano questa tecnologia. L’operazione di stendere con uniformità, sulla superficie di un foglio, una miscela di pigmenti (patina) è chiamata ” patinatura”, e “patinatrici” sono dette le macchine che la rendono possibile. È abbastanza intuibile che uno strato di soli pigmenti, una volta asciutti non rimarrebbe attaccato alla superficie del foglio e basterebbe una qualsiasi azione meccanica, uno sfregamento, una piegatura, una stropicciatura, per staccarlo a pezzi o sotto forma di polvere; la carta sarebbe inutilizzabile. Bisogna, in qualche modo, “legare” tra loro i pigmenti e legare questi alla superficie del foglio ricorrendo all’impiego di sostanze idonee allo scopo, i cosiddetti “leganti”. Volendo quindi meglio definire la patina, diremo che questa è una miscela di pigmenti e leganti, avente un contenuto in solidi ben definito e la tinta desiderata, idonea ad essere uniformemente distribuita sulla superficie di un supporto cartaceo. Accontentiamoci di questa definizione che, sotto il generico termine “idonea”, nasconde problemi di reologia e ritenzione in rapporto alla velocità di applicazione ed al tipo e grammatura di supporto. Al giorno d’oggi, nella maggioranza dei casi, quando si parla di pigmenti si intende parlare di carbonato di calcio e di caolino; qualche cartiera, ma non molte, impiega ancora il bianco-satin mentre sta crescendo l’impiego, nelle carte per rotocalco, del talco. Un tempo il pigmento principe era il caolino e l’impiego del bianco-satin era più diffuso, ma erano impiegati anche il solfato di bario (bianco-fisso) e la farinafossile. Il biossido di titanio ha sempre avuto un impiego limitato in applicazioni e tipi di carta particolari. Agli inizi della patinatura il legante classico era la caseina lattica, sposa ideale del bianco-satin con cui dava patine fluide, microporose e con eccezionali resistenze ad umido. L’unione con il caolino era invece estremamente “conflittuale” ed originava degli shock reologici con innalzamenti vertiginosi della viscosità tanto che non era eccezionale il verificarsi del bloccaggio delle pale dell’impastatrice per la tenacità del pastone caolino-caseina che si formava. Un tempo, infatti, si usava preparare la patina partendo dal caolino in polvere ed impastandolo con una soluzione alcalina di cascina in una vera e propria impastatrice, sicché questa somiglianza al mondo dei panettieri e dei pastai, unita al ricettario spesso volutamente misterioso, può essere l’origine del nome “cucina”, dato ancor oggi al reparto ove viene preparata la patina. Ora i leganti principe sono i lattici, soprattutto a base stirene butadiene e/o a base acrilica, seguiti dall’amido e, in misura minore, le proteine vegetali e l’alcool polivinilico. Poiché, quando si parla di patinate, ci si immagina quasi sempre una carta lucida, è interessante sapere che la propensione di una carta patinata a “lucidarsi” è dovuta al tipo di pigmento usato e alle dimensioni delle sue particelle. Tutto ciò che viene aggiunto ai pigmenti nella preparazione della patina, cioè i leganti, i ritentori d’acqua, i livellanti ed i regolatori di flusso riducono il livello di lucido ottenibile. È bene inoltre sapere che un pigmento formato da particelle uniformemente molto fini (ad esempio 95% inferiori a 2 micron e 78-80% inferiori a 1 micron) permette di ottenere lucidi più elevati di quelli ottenibili da un pigmento più grossolano. L’operazione “patinatura” consiste nello spalmare uniformemente sulla superficie del foglio uno strato ben definito di patina; per fare ciò ci si avvale di macchine dette “patinatrici” che, nel tempo, sono andate via via modificandosi pur mantenendo fermi i momenti caratteristici dell’operazione:

- l’applicazione, sul foglio, di una quantità esuberante di patina;

- la sua uniforme distribuzione su tutta la superficie, eliminando l’eccesso;

- il suo asciugamento;

- il suo condizionamento ad una ben definita umidità relativa.

La prima patinatrice patinava un solo lato del foglio ed era identificata anche come “patinatrice semplice”. Se si voleva patinare anche l’altro lato si doveva ripassare sulla macchina il foglio monopatinato. Un cilindro, immerso nella patina contenuta nel calamaio, applicava in modo disuniforme una quantità esuberante di patina sul foglio che, subito dopo, aderiva con il lato non patinato, alla superficie di un cilindro di notevole diametro (tamburo patinatore) e porgeva il lato patinato all’operazione di distribuzione uniforme su tutta la superficie, operazione che veniva effettuata da spazzole, lunghe quanto era largo il foglio, montate a due o a tre su dei telai mobili e regolabili, in modo da poter “premere” più o meno sulla superficie patinata. I telai, grazie ad una camme, avevano un doppio movimento e facevano compiere alle spazzole delle specie di ellisse, sicché la patina veniva distribuita con spazzolature di senso alternato. Le spazzole erano rigorosamente di setole di porco, le prime più dure e le successive meno. Tutte erano mobili, tranne le ultime, che dovevano dare la finitura e che dovevano essere morbidissime (i piumini, rigorosamente di pelo di tasso). Dopo le spazzole il nastro di carta entrava nel tunnel e “galleggiava” su di un cuscino di aria calda che asciugava e “bloccava” la patina al punto da non “sporcare” il feltro, praticamente il primo ed unico “punto fisso” tra lo svolgitore e l’avvolgitore. L’asciugamento veniva quindi completato nella cosiddetta “distesa” o “bastoniera”, ove un giro di bastoni sosteneva il foglio, appeso come un festone alto 3 metri, mentre da sotto veniva insuffiata aria calda. Entrare ed aggirarsi tra i festoni (stiamo parlando di percorsi di 20-25 metri per il tunnel e di altrettanti e più per la distesa) dava sempre l’impressione di essere in mezzo a 100 lenzuola stese ad asciugare dopo il bucato.

Nell’ultima parte, prima di venire riavvolta, la carta passava attraverso una specie di sauna ove si riumidificava ad una umidità relativa più consona. Prima dell’arrotolatore i bastoni, attraverso un percorso alternativo, ritornavano nei paraggi del feltro e riprendevano il nastro per riaccompagnarlo nuovamente lungo tutta la distesa. Il passo di poco successivo fu la patinatura contemporanea dei due lati del foglio e, nella patinatrice, il tamburo patinatore lasciò il posto alla fila di spazzole inferiori. E vennero quindi i rullni, che presero il posto delle spazzole e consentivano velocità di produzione più alte, anche se patinare con i rullini dei supporti leggeri non era quasi mai gratificante. E giungiamo quindi ai nostri giorni, ove la fase di patinatura segue il medesimo procedimento, ma val la pena ricordare che in pochi anni lo sviluppo tecnologico ha permesso di passare dai 20-30-40 metri al minuto delle prime patinatrici a spazzole agli 800-1000-1200-1400 metri al minuto delle attuali patinatrici. E sugli impianti pilota si toccano già i 2000 metri.

I clienti, quando ordinano la carta alla cartiera, staccano l’ordine avendo ben presente il lavoro che devono fare e le macchine da stampa che ritengono di utilizzare.

I clienti, quando ordinano la carta alla cartiera, staccano l’ordine avendo ben presente il lavoro che devono fare e le macchine da stampa che ritengono di utilizzare.

Poiché i clienti sono tanti, i lavori i più disparati, il parco macchine da stampa variato e numericamente assai consistente, si comprende il perché sia difficile semplificare in pochi standard le varie voci (richieste) degli ordini.

Ma alcune standardizzazioni, a livello generale, possono essere fatte:

- carta in rotolo (per stampa in roto-offset o in rotocalco o simili)

- carta in formato (per stampa in offset piano)

L’allestimento delle carte in rotolo avviene servendosi di macchine chiamate “bobinatrici”, le quali provvedono a ricavare, partendo dal rotolo a tutta altezza di macchina continua, dei rotoli di altezza inferiore.

Nell’allestimento della carta in formato vengono impiegate macchine, le “taglierine”, che consentono di tagliare e raccogliere in fogli di dimensione voluta la carta avvolta in rotolo.

Nell’allestimento della carta in formato vengono impiegate macchine, le “taglierine”, che consentono di tagliare e raccogliere in fogli di dimensione voluta la carta avvolta in rotolo.

Il taglio trasversale avviene sotto il “coltello” che, in funzione della grammatura della carta, può tagliare contemporaneamente 3, 4, 5, 6 e fino a 12 fogli sovrapposti.

I fogli tagliati vengono raccolti, alla fine della taglierina, su dei pallets (raccoglifoglio) che, accuratamente protetti da un idoneo avvolgimento (polietilene termoretraibile), prenderanno la strada dei magazzini e, quindi, del cliente cui sono destinati.

La carta tagliata in formato può essere venduta impaccata (a 500, a 250, a 100 fogli in funzione della grammatura) su pallet, in pacchi confezionati con un’apposita carta protettiva (generalmente politenata), oppure “sfusa” su pallet (bandierata).

| CLASSIFICAZIONE DELLE CARTE |

La classificazione delle carte non è semplice visto che, gli usi a cui è destinata, sono molteplici. Esistono diversi tipi di carta. Ecco un elenco parziale:

- Carta

- Cartoncino

- Cartone

- Cartone

- Cartone ondulato

- Carta velina

- Carta increspata

- Carta glassine

- Carta igienica

- Carta da parati

- Carta carbone

- Carta gommata

- Carta monolucida

- Carta patinata

- Carta velina

- Carta politenata

- Carta di Amalfi

- Carta ECF

- Carta chimica

- Carta termica

- Carta da forno

- Carta siliconata

- Carta da lucido

- Chine-collé

- Carta da zucchero

I prodotti cartari si possono però suddividere in 6 grandi categorie:

- carta da stampa che vengono usate generalmente per giornali e guide telefoniche, per stampa in offset che siano essi depliant, volumi pubblicitari, per rotocalco, per roto-offset e anche per carte speciali (carte geografiche, carta moneta e per assegni);

- carta da scrivere e per ufficiosotto questa voce generalmente possiamo trovare lacarta per buste, carta per quaderni, carta per disegno, carta per fotocopie, carta per fax, carta da diazotipia, carta carbone e autocopiante;

- carte da imballaggio (possiamo racchiudere qui generalmente la carta kraft, crespata e per sacchetti, carta per alimenti, carta pergamena vegetale, carta uso pergamena, carta pergamino, carte catramate, siliconate, accoppiate con plastica);

- cartoni e cartoncini (cartoni a un getto, cartoni a più strati, cartoni ondulati, carta da onda, cartoni pressati,cartonlegno);

- articoli igienico-sanitari (carta igienica, fazzoletti, tovaglioli e tovaglie, asciugamani, carte per uso medico);

- carta per uso industriale e varie carte per cavi elettrici e condensatori, carta per laminato plastico, carta per sigarette, carta per fotografia, carta da filtro, carta adesiva, carta decorativa, carta da parati.

Tra i vari tipi di carte e cartoni una posizione di assoluto rilievo la occupano le carte grafiche, cioè quelle carte destinate a diventare supporto per la stampa.

Tra i vari tipi di carte e cartoni una posizione di assoluto rilievo la occupano le carte grafiche, cioè quelle carte destinate a diventare supporto per la stampa.

Fanno parte di questa categoria le carte usate per produrre quotidiani, settimanali, periodici in genere, libri, pieghevoli, biglietti, carte e buste intestate, calendari e per realizzare tanti altri prodotti stampati. Ognuno di essi ha specifiche richieste: economicità, minimo spessore, giusto rapporto tra peso e volume, resistenza all’uso, alla luce, al tempo, rigidità, finitura superficiale colore.

Le carte da stampa si possono classificare a seconda del procedimento di stampa al quale sono destinate:

- offset;

- rotocalco;

- flessografia;

- serigrafia.

Le carte destinate alla stampa dovranno inoltre essere adatte alle lavorazioni di post-stampa dette anche di confezione quali:

- il taglio;

- la piegatura;

- la cordonatura;

- la cucitura;

- l’incollaggio.

Stampare significa trasferire, mediante pressione, l’inchiostro dalla forma da stampa inchiostrata al supporto. Stampare bene significa trasferire l’inchiostro sul foglio senza deformazioni e alterazioni del segno in modo da ottenere un’impronta nitida, secca e dell’intensità prevista. Perché ciò avvenga è necessario che mediante la pressione di stampa si riesca ad ottenere un perfetto contatto tra la superficie inchiostrata e il supporto di stampa. Tenendo conto che la carta normalmente ha un basso coefficiente di comprimibilità, si tende a produrre la carta da stampa con il più alto grado di liscio possibile e ciò, appunto, per facilitare il contatto e quindi il trasferimento.

Carte da stampa che per esigenze estetiche debbano presentare la superficie ruvida o addirittura marcata o goffrata non potranno essere stampate in rotocalco e in generale nei sistemi a stampa diretta. Saranno invece stampabili con i procedimenti offset e roto-offset. I procedimenti offset sono detti a stampa indiretta in quanto la carta non preleva direttamente l’inchiostro dalla forma da stampa inchiostrata, ma lo riceve da un elemento intermedio costituito da una superficie di gomma di opportuna durezza ed elasticità che si adatterà alla superficie del supporto rendendo così possibile un buon trasferimento anche su superfici a basso grado di liscio.

È noto che la stampa di soggetti a colori si ottiene in passaggi successivi depositando sul foglio, ogni volta, uno dei tre colori primari più il nero. Ciò avviene in macchine costruttivamente molto precise che garantiscono, anche alle attuali elevate velocità di esercizio (15.000 fogli/ora per le macchine a foglio e 50.000 giri-macchina per le rotative), una perfetta sovrapposizione delle immagini monocromatiche costituenti il soggetto finale.

A questo scopo è molto importante anche il contenuto igrometrico della carta. La carta lascia la cartiera con un ben preciso contenuto d’acqua in modo che durante il processo di stampa non abbia né a perdere né ad aumentare il contenuto di umidità garantendo così il massimo della stabilità dimensionale.

La carta da stampa avrà quindi caratteristiche:

- funzionali al prodotto da ottenere;

- ottico-estetiche;

- di stampabilità;

- di macchinabilità sia durante la fase di stampa che di allestimento.

Tutte le carte possono inoltre subire un trattamento finale di lisciatura o di calandratura. La calandratura aumenta il grado di liscio e conferisce un’elevata lucidità.

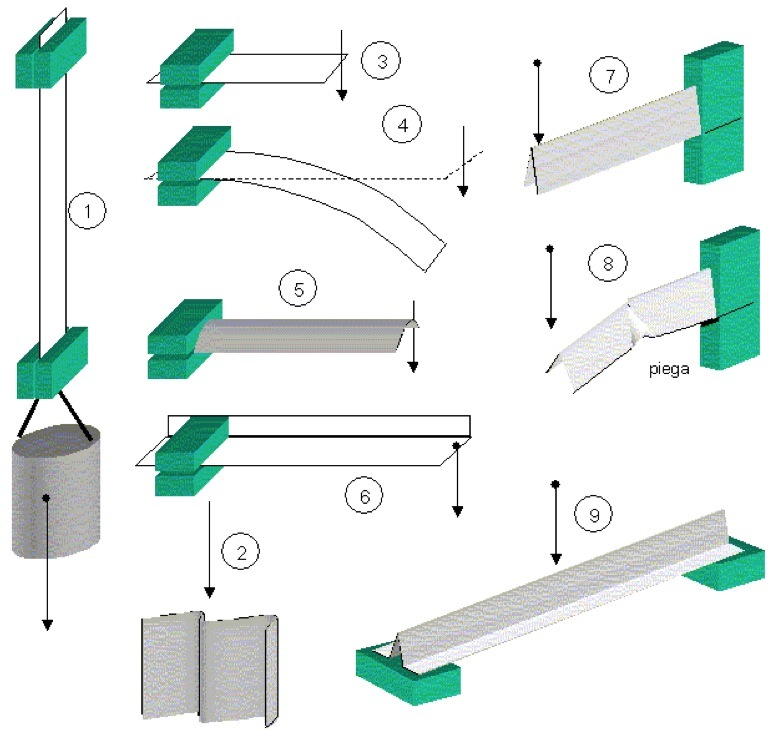

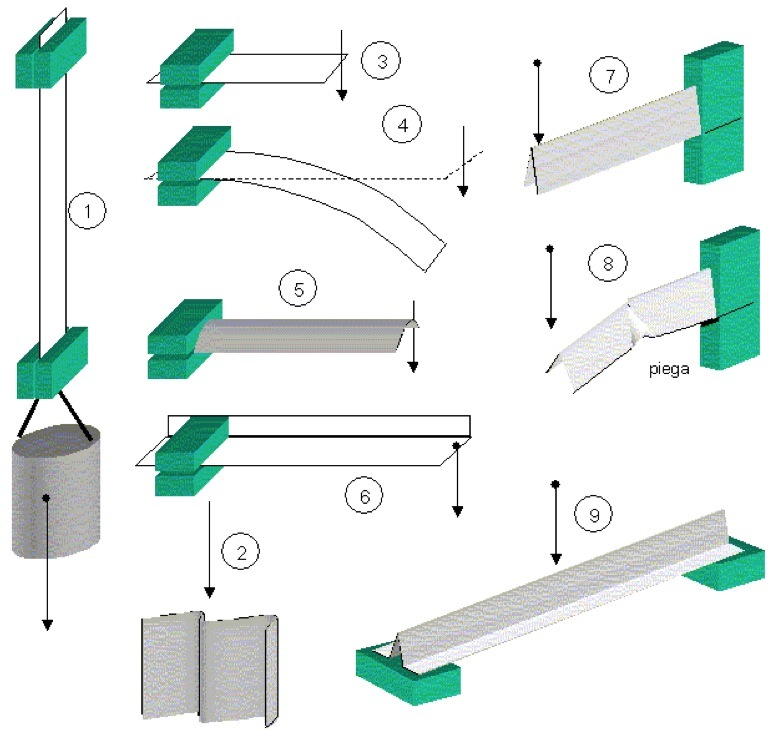

La carta ha un’ottima resistenza alla trazione (1), finché la superfice sollecitata non viene torta o deformata. Una striscia di carta larga un centimetro, caricata a pura trazione regge alcuni kg (alcune decine di Newton). Con prove semplici, il punto di rottura è di solito ad uno degli attacchi, perchè qui la carta pizzicata si deforma e si piega.Caricata di taglio (2) mostra ancora una buona resistenza, purchè le sue fibre si mantengano parallele alla forza di carico.

Caricata a flessione (3 e 4) la carta non dimostra grosse proprietà, ma se lo sbalzo è corto e la superfice discreta (campione corto (2 – 3 cm) e piuttosto largo (1 – 2 cm)), allora la resistenza può essere sufficiente allo scopo. Per strisce con rapporto lunghezza su larghezza superiore a 5 o 6 la resistenza a flessione è quasi nulla e non sostiene neppure il peso del campione (a meno di pezzi molto piccoli). Sbalzi oltre i 10 cm non reggono neppure a larghezze notevoli. Se comunque la superfice viene anche solo leggermente curvata (5) in senso trasversale e mantenuta curva, la resistenza cresce subito di molto. Lo stesso effetto di irrobustimento si ottiene con una sagoma trasversale ad “L” (6) dove la paretina verticale introduce la necessaria resistenza.

Il disegno (7) mostra una striscia con sezione a “V” caricata di costa. La resistenza cresce di molto, ma solo se la sezione è mantenuta ad apertura costante. Come mostra il disegno (8), in questo caso la sezione tende ad allargarsi all’estremo non vincolato e questo provoca una piega sulle fiancate che ne distrugge la resistenza e la striscia cede sotto un carico alquanto modesto. Un metodo per contrastare questo cedimento è (9) quello di dotare i bordi della striscia di aletta il più possibile perpendicolare alle superfici laterali della “V”, che a sua volta dovrà risultare piuttosto stretta. In questo modo si ottiene una buona resistenza. A proposito delle pieghe si può dire che quelle nette aiutano a mantenere le fibre della carta parallele quando il carico è di taglio sul bordo di una faccia e parallelo alle piege, mentre distruggono la resistenza in senso obliquo o perpendicolare, per carichi diretti sulla giacitura della faccia. Le pieghe irregolari o riprese sono sempre deboli e quasi sempre dannose.

Da alcuni anni si parla molto di carta riciclata. Il motivo di questo interesse è legato sia all’aspetto ecologico che a quello economico. Infatti l’uso delle materie seconde (maceri) limita il ricorso alle materie prime vergini e contemporaneamente riduce la quantità di materiali destinati alle discariche con abbattimento dei costi di smaltimento. Forniamo alcuni dati statistici per meglio conoscere il problema e l’importanza della raccolta differenziata del macero prima che confluisca nei rifiuti:

- ogni anno vengono avviate alla discarica in Italia oltre 1.000.000 di tonnellate di quotidiani e periodici e circa 100.000 tonnellate di stampati la cui raccolta fornirebbe altrettanta materia prima di qualità alle cartiere italiane. Il tasso di raccolta italiano è in assoluto il più basso in Europa (28% contro 58% in Germania). Poiché i materiali cellulosici rappresentano tra il 25 ed il 30% dei rifiuti solidi urbani e tale quota è crescente, le amministrazioni locali sostengono un onere elevatissimo – a carico della collettività – per avviare in discarica tale materiale;

- per produrre circa 6,8 milioni di tonnellate di carta all’anno – di cui 2,8 di carte per uso grafico – l’industria cartaria italiana consuma circa 3,3 milioni di tonnellate di carta da macero, di cui circa 800.000 tonnellate di giornalame misto. Oltre 200.000 di queste sono importate, proprio a causa del modesto livello di raccolta interna, con la conseguenza di un più elevato costo del macero utilizzato e di una minore competitività dell’industria cartaria italiana rispetto alla concorrenza internazionale;

- in totale un milione di tonnellate di macero è importato nel nostro Paese per produrre carta, mentre oltre 4 milioni di tonnellate di carta e cartone vanno in discarica pur essendo recuperabili. Alla raccolta delle famiglie si aggiunge quella effettuata direttamente dalle industrie o tramite raccoglitori specializzati nei centri stampa.

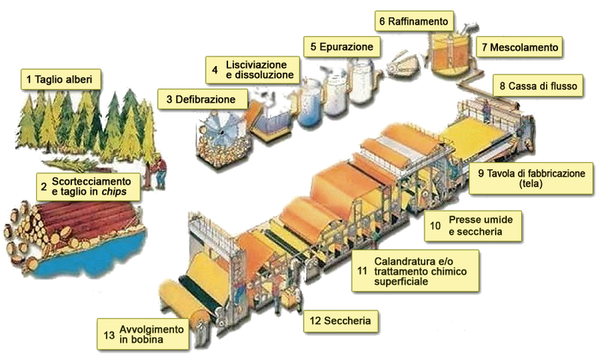

Le fasi del processo produttivo delle carte riciclate sono simili a quelle di altre per le quali vengono impiegate materie prime vergini, fatta eccezione per la parte iniziale della preparazione dell’impasto. In questa fase è fondamentale togliere dai maceri i materiali estranei, chiamati contaminanti, come plastica, vetro, ferro, colle, paraffina, ecc. la cui presenza crea problemi alla produzione e condiziona la qualità. La pasta dopo la spappolatura passa attraverso una serie di epuratori studiati appositamente per carte da macero. Il procedimento avviene in più fasi in modo da togliere inizialmente le parti più grossolane e via via le più piccole. Più il sistema di epurazione è sofisticato e più la qualità del prodotto finito si avvicina a quello di fibra vergine. Una epurazione accurata è necessaria soprattutto per le carte riciclate da stampa per le quali le esigenze sono maggiori di quelle per altri usi. Una volta terminato il processo di epurazione la pasta viene immessa sulla tavola piana della macchina continua e prodotta con la stessa tecnica delle altre carte. Per produrre carte con un sufficiente grado di bianco, partendo da materie prime meno costose, si ricorre alla disinchiostrazione, con la quale è possibile togliere l’inchiostro presente nei maceri. L’Italia, povera di risorse forestali, ha sviluppato molto la tecnica per l’impiego delle carte da macero nel settore dell’imballaggio e vanta una notevole esperienza e tradizione. Solo da alcuni anni si producono carte riciclate anche per il settore grafico. L’evoluzione tecnologica e il cambiamento di mentalità dei consumatori hanno favorito lo sviluppo di queste ultime e pur essendo ancora agli inizi i risultati ottenuti sono positivi. Infatti le qualità che si producono sono veramente valide e per alcuni usi possono essere utilizzate in sostituzione di quelle di fibra vergine. La produzione di carta riciclata non inquina purché le cartiere abbiano attrezzature adeguate per il trattamento sia delle carte da macero che delle acque di scarico e dei residui di lavorazione. Importante sottolineare, a conferma della ecocompatibilità della produzione delle carte riciclate, che i residui di lavorazione (fanghi) possono essere riutilizzati in più settori: industria laterizi, lavori stradali come sottofondi, per emendanti agricoli. Per concludere, in un mondo di “usa e getta” la filosofia di “usa e riusa” trova spazio anche nell’industria della carta e con risultati positivi perché permette la valorizzazione di materiali e prodotti alternativi.

| RIFERIMENTI BIBLIOGRAFICI: |

- Enciclopedia Treccani;

- Enciclopedia di Scienza e Tecnologia gruppo editoriale Fabbri;

- //fc.retecivica.milano.it/rcmweb/GiovanniXXIIICusanoM/lavori_alunni/carta/fabbricazione.htm;

- //www.ipst.gatech.edu/amp/collection/index.htm Museum of Papermaking;

- //artgraph.clisson.free.fr/html/papier.htm.

| ANCHE NOI SCRITTORI |

|

Alunno/i autore/i dell’articolo: |

| ALESSANDRO MARCELLINO |

| Classe e Anno: |

Argomento di Riferimento: |

| Prima D – 2012/13 |

CARTA |

Nel mese di febbraio la

Nel mese di febbraio la  Gli obiettivi della compagnia sono quelli di arrivare a una produzione di massa di questi pannelli entro il primo quarto del 2015. I nuovi pannelli sono ancora più leggeri di quelli attuali (sono spessi soltanto 0,33 millimetri e pesano al di sotto di 8 grammi). Vedremo quale applicazione pratica avranno questi nuovi pannelli luminosi supersottili.

Gli obiettivi della compagnia sono quelli di arrivare a una produzione di massa di questi pannelli entro il primo quarto del 2015. I nuovi pannelli sono ancora più leggeri di quelli attuali (sono spessi soltanto 0,33 millimetri e pesano al di sotto di 8 grammi). Vedremo quale applicazione pratica avranno questi nuovi pannelli luminosi supersottili.

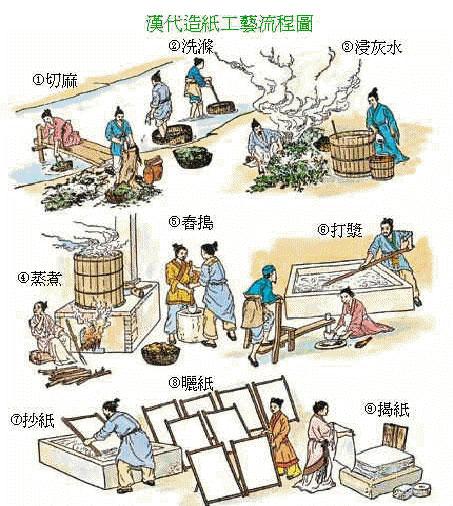

Secondo la tradizione cinese, la carta fu inventata nel 105 d.C. dal marchese Ts’ai Lun. Scoperte archeologiche recenti hanno però dimostrato che già era usata in Cina a partire dal II sec. a. C. Nei tempi più antichi, i Cinesi scrivevano su canne di bambù e su seta. Proprio alla seta si deve la fabbricazione della carta. Non a caso, l’ideogramma cinese che rappresenta la carta, secondo un antico dizionario che risale al 100 d.C., rappresenta proprio un filo di seta intrecciata. In effetti la corteccia del gelso, la pianta sulla quale vivono i bachi da seta, sarà una delle prime materie usate per la fabbricazione della carta in Cina. Non a caso la parte interna della corteccia è chiamata libro. L’antica tecnica orientale di fabbricazione della carta è ancora oggi usata in Nepal. Il procedimento cinese prevede l’uso di componenti tessili mescolati a risorse locali (gelso, canapa, bambù, riso ecc..). La carta alla cinese si diffuse fuori dei confini dell’Impero, e intorno al X secolo d.C. raggiunse l’Asia centrale e l’Indocina; era anche meno costosa della seta. Nel III secolo d.C., grazie alla Corea, la carta si diffonde anche in Giappone. Dal IX secolo la produzione della carta diviene industria nazionale giapponese. E’ materiale così importante che finisce per avere anche un valore monetario. A partire dal XIX secolo i giapponesi chiamano la loro carta washi (che vuol dire “carta giapponese”), per distinguerla da quelle occidentali e cinesi, di composizione diversa. Fin dal VI secolo il Medio Oriente fa uso di carta, che importa dalla Cina e dai paesi dell’Estremo Oriente. Tuttavia il supporto più usato restava la pergamena. Nel 751 i musulmani conquistarono Samarcanda, facendo prigionieri alcuni cinesi fabbricanti di carta, che rivelarono ai conquistatori il segreto della fabbricazione. Proprio Samarcanda divenne il primo grande centro di produzione della carta.

Secondo la tradizione cinese, la carta fu inventata nel 105 d.C. dal marchese Ts’ai Lun. Scoperte archeologiche recenti hanno però dimostrato che già era usata in Cina a partire dal II sec. a. C. Nei tempi più antichi, i Cinesi scrivevano su canne di bambù e su seta. Proprio alla seta si deve la fabbricazione della carta. Non a caso, l’ideogramma cinese che rappresenta la carta, secondo un antico dizionario che risale al 100 d.C., rappresenta proprio un filo di seta intrecciata. In effetti la corteccia del gelso, la pianta sulla quale vivono i bachi da seta, sarà una delle prime materie usate per la fabbricazione della carta in Cina. Non a caso la parte interna della corteccia è chiamata libro. L’antica tecnica orientale di fabbricazione della carta è ancora oggi usata in Nepal. Il procedimento cinese prevede l’uso di componenti tessili mescolati a risorse locali (gelso, canapa, bambù, riso ecc..). La carta alla cinese si diffuse fuori dei confini dell’Impero, e intorno al X secolo d.C. raggiunse l’Asia centrale e l’Indocina; era anche meno costosa della seta. Nel III secolo d.C., grazie alla Corea, la carta si diffonde anche in Giappone. Dal IX secolo la produzione della carta diviene industria nazionale giapponese. E’ materiale così importante che finisce per avere anche un valore monetario. A partire dal XIX secolo i giapponesi chiamano la loro carta washi (che vuol dire “carta giapponese”), per distinguerla da quelle occidentali e cinesi, di composizione diversa. Fin dal VI secolo il Medio Oriente fa uso di carta, che importa dalla Cina e dai paesi dell’Estremo Oriente. Tuttavia il supporto più usato restava la pergamena. Nel 751 i musulmani conquistarono Samarcanda, facendo prigionieri alcuni cinesi fabbricanti di carta, che rivelarono ai conquistatori il segreto della fabbricazione. Proprio Samarcanda divenne il primo grande centro di produzione della carta.

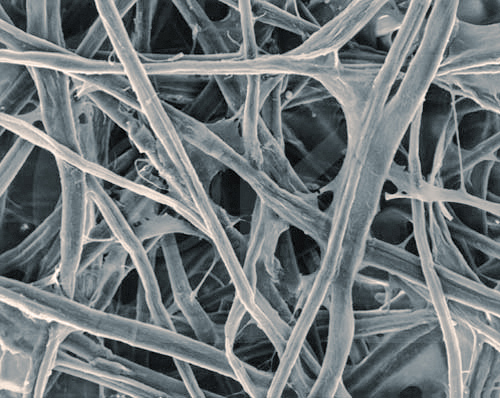

La maggior parte della carta comune di oggi è formata da una certa quantità di cellulosa ed emicellulosa che non sono altro che le fibre del legno, unite attraverso la lignina, una interfibra che tiene unite cellulosa ed emicellulosa. Ovviamente la carta oggi può essere prodotta anche attraverso la carta riciclata, opportunamente raccolta e lavorata. La diversa combinazione delle fibre, lunghe o corte, delignificate o contenenti ancora lignina, fa la differenza fra i diversi tipi di carte o cartoni che si otterranno. Non va dimenticata comunque l’importanza delle cariche minerali che, pur non concorrendo a conferire resistenza al foglio di carta, ne costituiscono sino al 50% in peso (carte patinate), conferendo alla carta maggior lucentezza, brillantezza e stampabilità.

La maggior parte della carta comune di oggi è formata da una certa quantità di cellulosa ed emicellulosa che non sono altro che le fibre del legno, unite attraverso la lignina, una interfibra che tiene unite cellulosa ed emicellulosa. Ovviamente la carta oggi può essere prodotta anche attraverso la carta riciclata, opportunamente raccolta e lavorata. La diversa combinazione delle fibre, lunghe o corte, delignificate o contenenti ancora lignina, fa la differenza fra i diversi tipi di carte o cartoni che si otterranno. Non va dimenticata comunque l’importanza delle cariche minerali che, pur non concorrendo a conferire resistenza al foglio di carta, ne costituiscono sino al 50% in peso (carte patinate), conferendo alla carta maggior lucentezza, brillantezza e stampabilità.

I clienti, quando ordinano la carta alla cartiera, staccano l’ordine avendo ben presente il lavoro che devono fare e le macchine da stampa che ritengono di utilizzare.

I clienti, quando ordinano la carta alla cartiera, staccano l’ordine avendo ben presente il lavoro che devono fare e le macchine da stampa che ritengono di utilizzare. Nell’allestimento della carta in formato vengono impiegate macchine, le “taglierine”, che consentono di tagliare e raccogliere in fogli di dimensione voluta la carta avvolta in rotolo.

Nell’allestimento della carta in formato vengono impiegate macchine, le “taglierine”, che consentono di tagliare e raccogliere in fogli di dimensione voluta la carta avvolta in rotolo. Tra i vari tipi di carte e cartoni una posizione di assoluto rilievo la occupano le carte grafiche, cioè quelle carte destinate a diventare supporto per la stampa.

Tra i vari tipi di carte e cartoni una posizione di assoluto rilievo la occupano le carte grafiche, cioè quelle carte destinate a diventare supporto per la stampa.

Il DVD agli steroidi pare che da oggi esista. Infatti, in Australia alcuni esperti in microfotonica dell’Università di Swinburne hanno sviluppato una tecnica con la quale è possibile memorizzare su di un normale DVD da 4.7GB la strepitosa quantità di 1.000 terabybe (1 petabyte), l’equivalente dello spazio necessario per memorizzare 10.6 anni continui di video ad alta definizione o 50.000 film completi ad alta definizione.

Il DVD agli steroidi pare che da oggi esista. Infatti, in Australia alcuni esperti in microfotonica dell’Università di Swinburne hanno sviluppato una tecnica con la quale è possibile memorizzare su di un normale DVD da 4.7GB la strepitosa quantità di 1.000 terabybe (1 petabyte), l’equivalente dello spazio necessario per memorizzare 10.6 anni continui di video ad alta definizione o 50.000 film completi ad alta definizione.